Hvordan kan du forbedre filtreringseffektiviteten med riktig filterpressplatedesign?

2025.10.20

2025.10.20

Bransjyheter

Bransjyheter

1. Hvorfor filtreringseffektivitet er viktig i kjemisk prosessering

I kjemisk industri er presisjon og konsistens avgjørende. Enten man skiller faste stoffer fra væsker i pigmenter, fargestoffer eller katalysatorer, påvirker effektiv filtrering direkte produksjonseffekt og produktrenhet. En godt designet filterpressplate kan redusere filtreringssyklustider betydelig, minimere energiforbruket og sikre filtrat av høyere kvalitet.

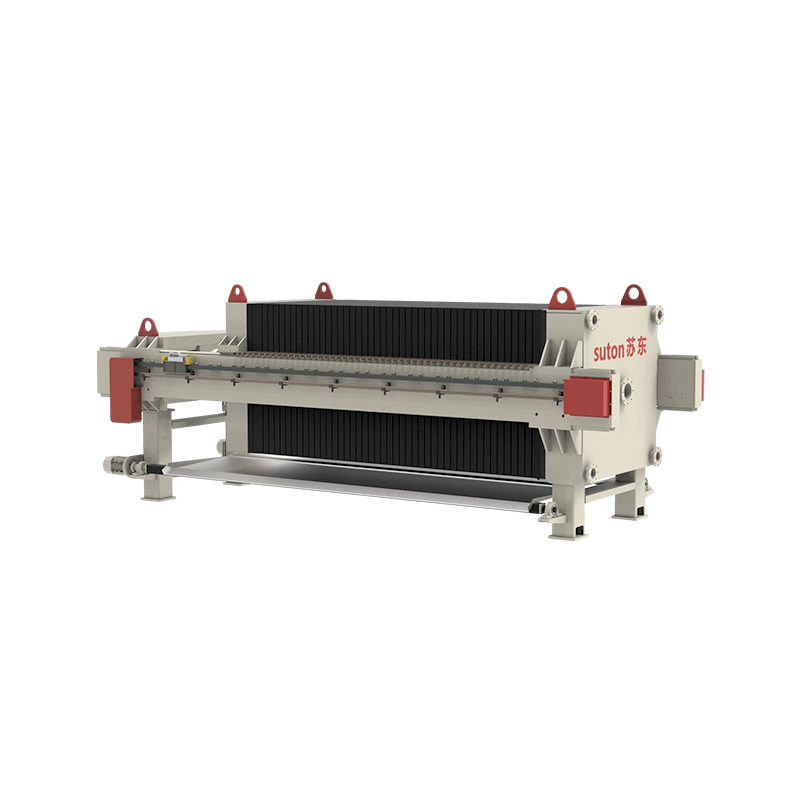

2. Forstå design av filterpressplate

Filterpressplater er hjertet i filtreringsprosessen. De definerer hvordan slurry flyter, hvordan trykket fordeles og hvor effektivt faste stoffer skilles fra væsker. De vanligste platetypene inkluderer:

Kammerplater (innfelte plater):

Den mest brukte i kjemisk prosessering. De gir god kakeforming og enkelt vedlikehold.

Membranplater:

Har fleksible membraner som kan blåses opp for å "klemme" filterkaken, redusere gjenværende fuktighet og forbedre tørrheten.

Plate- og rammeplater:

Ideell for finfiltrering og applikasjoner som krever grundig vask, men mindre vanlig i moderne automatiserte systemer.

Hver platetype kommer i forskjellige materialer (polypropylen, PVDF, rustfritt stål eller støpejern), og hver platetype har distinkte fordeler basert på kjemisk kompatibilitet og driftstemperatur.

3. Nøkkeldesignfaktorer som påvirker filtreringseffektiviteten

For å forbedre filtreringsytelsen er det viktig å forstå hvordan designparametere påvirker effektiviteten.

en. Platemateriale

For kjemiske bruksområder er polypropylenplater industristandarden på grunn av deres utmerkede kjemiske motstand og lette struktur. I miljøer med høy temperatur eller svært korrosive kan PVDF eller rustfrie stålplater være mer egnet.

Tips: At tilpasse platematerialet til de kjemiske egenskapene dine reduserer korrosjonsrisikoen og forlenger platenes levetid.

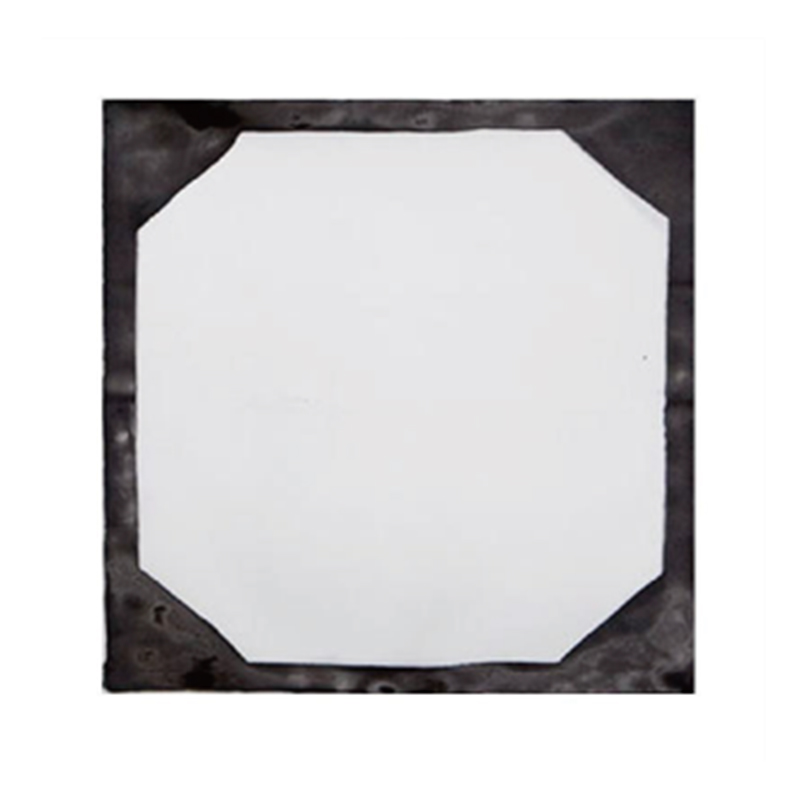

b. Filtreringsoverflatemønster

De hevede mønstrene eller sporene på plateoverflaten hjelper til med å fordele slurryen jevnt og støtter filterduken. Et godt designet overflatemønster gir raskere filtratstrøm og forhindrer tilstopping.

Plater med optimaliserte dreneringskanaler og jevne overflateteksturer reduserer motstanden og forbedrer kakefrigjøringen, noe som sparer verdifull syklustid.

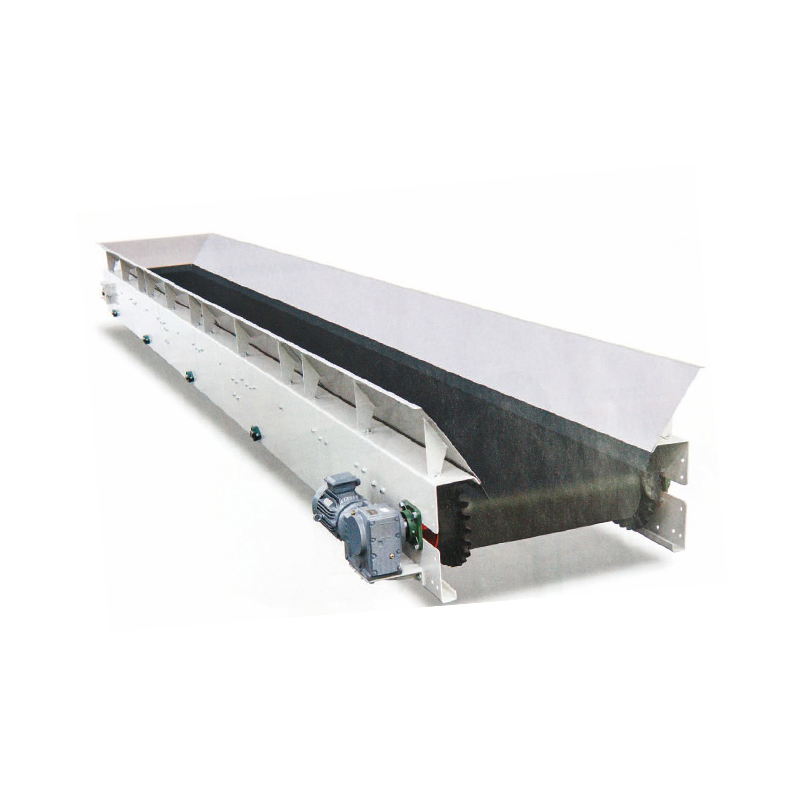

c. Fôrkanal og dreneringsdesign

Strømningsfordeling er avgjørende for konsekvent filtrering. Dårlig kanaldesign kan føre til ujevn kaketykkelse eller delvis tilstopping.

Moderne plater har ofte sentermating eller hjørnematingssystemer, avhengig av slurryens viskositet og flytoppførsel. Å velge riktig matekonfigurasjon forbedrer gjennomstrømningen og sikrer balansert trykk i alle kamre.

d. Membrankomprimeringsteknologi

Membranplater bruker trykkluft eller vann for å påføre sekundærtrykk på kaken etter den første filtreringsfasen.

Denne designen oppnår:

- Lavere gjenværende fuktighet (opptil 20–30 % tørrere kaker)

- Kortere tørketider

- Bedre vaskeeffektivitet

For kjemiske anlegg som håndterer fine partikler eller oppslemminger med høy fuktighet, kan membranplater dramatisk øke produktiviteten og produktgjenvinningen.

4. Tilpass platedesign til din kjemiske applikasjon

Valg av riktig platedesign avhenger av flere prosessvariabler:

| Søknadstype | Anbefalt platetype | Notater |

| Sur slurry (f.eks. fosfat, fargestoffer) | Kammerplate av polypropylen | Utmerket kjemisk motstand |

| Høy temperatur prosess | Plate i rustfritt stål eller PVDF | Tåler varme og korrosjon |

| Finkjemisk filtrering | Membranplate | Forbedrer kakens tørrhet og vask |

| Viskøs eller klebrig slurry | Dyp kammerplate | Tillater høyere kakekapasitet |

Profftips: Vurder alltid ikke bare materialet, men også platetykkelsen, filtreringsområdet og kakedybden – disse faktorene påvirker syklustiden og den generelle effektiviteten direkte.

5. Driftstips for å maksimere filtreringseffektiviteten

Når riktig filterpressplate er valgt, er riktig drift og vedlikehold nøkkelen til å opprettholde ytelsen.

- Inspiser platene regelmessig – Se etter sprekker, skjevheter eller feiljustering som kan føre til lekkasjer.

- Sørg for riktig kluttilpasning – En dårlig tetning mellom kluten og platen reduserer trykkeffektiviteten.

- Rengjør grundig – Rester som samler seg på filtreringsoverflaten øker motstanden og forlenger syklusene.

- Overvåk matetrykk – Overtrykk kan deformere plater og forkorte levetiden.

- Optimaliser syklusparametre – Juster matehastighet, trykk og vasketrinn i henhold til slurrytype.

Regelmessig inspeksjon og rettidig utskifting av plate kan redusere nedetid og unngå kostbare produksjonstap.

6. Eksempel: Effektivitetsgevinster i et kjemisk anlegg

Et kjemisk prosessanlegg som produserer titandioksid byttet fra standard kammerplater til membranfilterplater med optimaliserte matekanaler. Resultatet:

- Syklustid redusert med 22 %

- Filterkakefuktighet redusert med 18 %

- Vedlikeholdsfrekvensen falt med 30 %

Denne forbedringen gjorde at anlegget kunne behandle flere batcher per dag og betydelig lavere energiforbruk – uten å oppgradere hele filterpresseenheten.