Hva er nøkkelfaktorene som bestemmer kostnadene for en helautomatisk filterpresse?

2026.02.09

2026.02.09

Bransjyheter

Bransjyheter

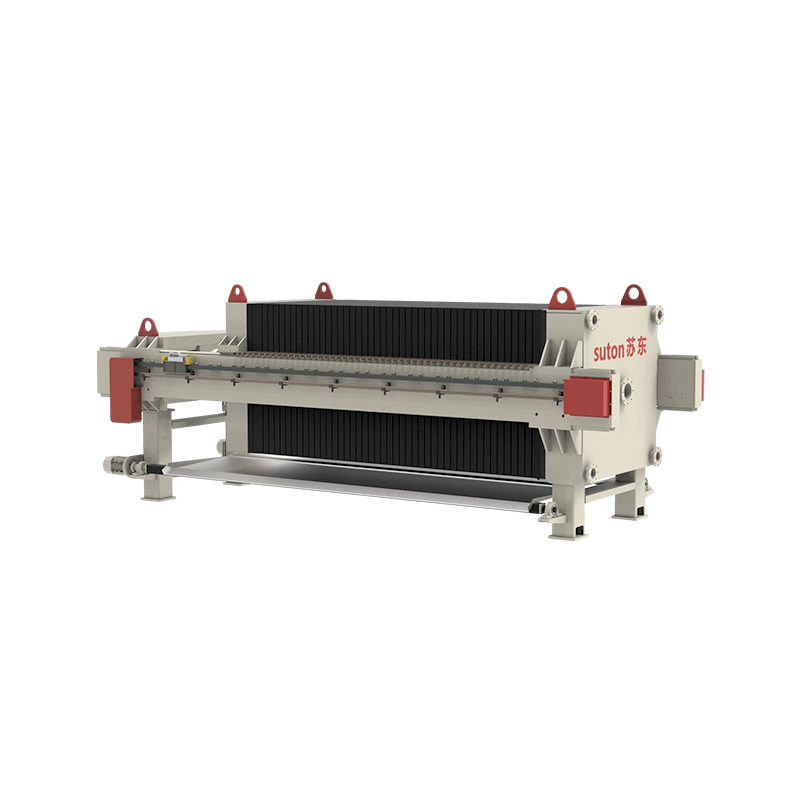

For industrielle operasjoner som spenner fra gruvedrift og kjemisk prosessering til kommunal avløpsvannbehandling, investere i en helautomatisk filterpresse er et strategisk grep mot operasjonell effektivitet og reduserte lønnskostnader. Men når de ber om tilbud, finner mange prosjektledere en betydelig prisvariasjon mellom modeller som tilsynelatende "gjør det samme."

Kostnaden for en filterpresse er ikke bare en refleksjon av dens fysiske størrelse; det er en kompleks beregning av materialvitenskap, ingeniørpresisjon og automatiseringsdybde. Det er viktig å forstå disse kostnadsdriverne for å beregne avkastningen på investeringen (ROI) og den totale eierkostnaden (TCO).

1. Filtreringsområde og volum: Produksjonsskalaen

Den mest umiddelbare kostnadsdriveren er den fysiske skalaen til maskinen, målt ved filtreringsområdet () og kakevolumet. Dette dikterer hvor mye fast materiale maskinen kan behandle i en enkelt syklus.

- Tallerkenantall og -størrelse: Et system med 500 mm x 500 mm plater koster betydelig mindre enn en 2000 mm x 2000 mm mammut. Hver økning i platestørrelse krever at hovedrammen (sideskinner eller brobjelker) er eksponentielt forsterket. For å tåle massive hydrauliske klemkrefter – ofte opp til hundrevis av tonn – krever storskala maskiner tykkere, høyere kvalitet karbonstål med høy strekkfasthet.

- Strukturell integritet og materialforbruk: Etter hvert som filtreringsområdet øker, øker den mekaniske belastningen på rammen. Helautomatiske storskalapresser krever ofte komplekse sveiseprosesser og dyre anti-korrosjonsbehandlinger, som sandblåsing etterfulgt av epoksy sinkrike belegg. I korrosive miljøer kan rammen til og med kreve kledning i rustfritt stål. Råvarekostnadene og bearbeidingsarbeidet for dette tunge stålskjelettet utgjør en stor del av den første investeringen.

- Gjennomstrømningskapasitet: Å velge en størrelse handler ikke bare om å møte dagens behov, men å håndtere toppstrømmer. Et system designet for å håndtere en høyere tørrstoffhastighet per time (DS/h) krever mer robuste støttekomponenter og raskere syklustider, noe som naturligvis krever en høyere pris.

2. Grad av automatisering: Fra grunnleggende sykluser til "lys-ut"-drift

Begrepet "automatisk" eksisterer på et spekter. Jo nærmere du beveger deg mot et "lys-ut" eller autonomt fabrikkmiljø, desto høyere er forhåndsinvesteringene (CAPEX), men jo lavere er de langsiktige driftsutgiftene (OPEX).

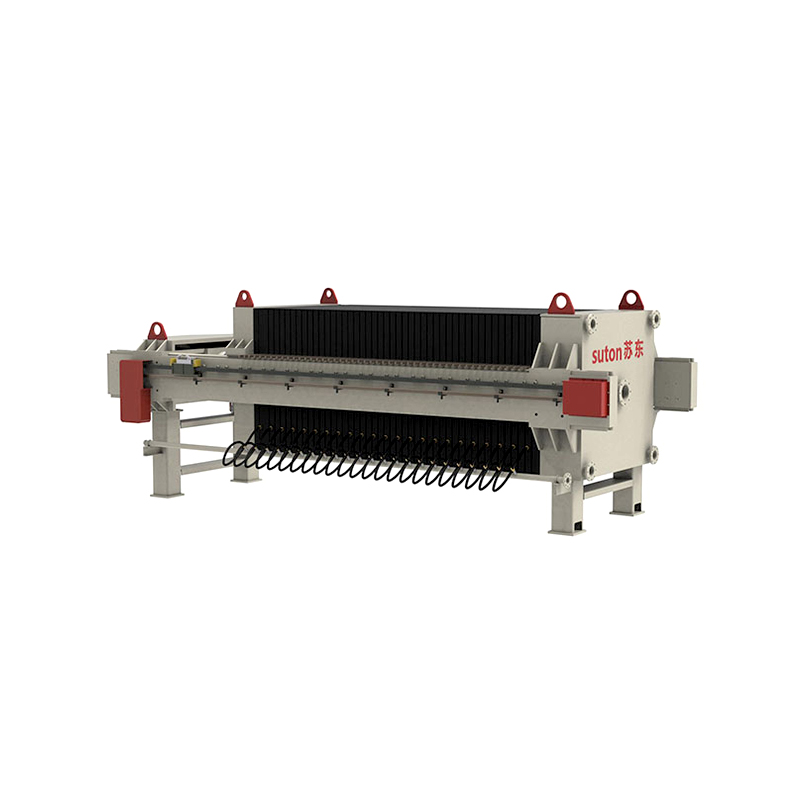

- Plateskiftesystemer: En grunnleggende automatisk trykk kan skifte en plate om gangen. High-end "Fast Action"-modeller kan flytte grupper av plater eller til og med hele platepakken samtidig (engangsutlading) for å redusere syklustiden drastisk. Dette krever komplekse mekaniske koblinger, VFD-motorer (Variable Frequency Drive) og høypresisjonsforskyvningssensorer.

- Integrerte kontrollsystemer (PLC): "Hjernen" til maskinen - vanligvis en Siemens eller Allen-Bradley PLS - er en kjernekostnadsdriver. Avanserte systemer inkluderer SCADA-integrasjon, fjernovervåking via tingenes internett (IoT) og automatisert trykkkompensasjon. Disse systemene lar pressen "tenke", justere matepumpehastighetene basert på intern trykksensortilbakemelding for å optimalisere kaketørrhet og forhindre "utblåsninger".

- Tilleggsrobotikk: Funksjoner som automatiske tøyvaskesystemer, automatiske dryppbrett (bombardedører) og kakeutløpsvibratorer er modulære tillegg. Mens de øker den opprinnelige kjøpesummen, eliminerer de behovet for manuell intervensjon, noe som reduserer risikoen for operatørskader betydelig og øker den effektive oppetiden til utstyret.

3. Kostnadssammenligningstabell: Manuell vs. helautomatisk filterpress

| Kostnadsdimensjon | Manuell/halvautomatisk | Helautomatisk filterpress | Langsiktig påvirkning |

| Startkapital (CAPEX) | Lav til Middels | Høy innledende investering | Betydelig premie for automatiseringsteknologi. |

| Arbeidskostnad (OPEX) | Veldig høy (krever manuell utladning) | Svært lav (kun periodisk tilsyn) | Automatisering betaler seg vanligvis tilbake innen 12–24 måneder via arbeidsbesparelser. |

| Sykluseffektivitet | Svært variabel (operatøravhengig) | Høy (PLC presisjonskontroll) | Sikrer konsistent kaketørrhet og produksjonsstabilitet. |

| Vedlikeholdsdybde | Enkel mekanisk | Spesialisert teknisk | Automatiserte systemer krever teknisk kunnskapsrik elektrisk/hydraulisk vedlikehold. |

| Sikkerhetssystemer | Grunnleggende beskyttelse | Avansert (lette gardiner, låser) | Reduserer ulykkesrisiko og juridisk ansvar betydelig. |

4. Konstruksjonsmaterialer: Kjemisk kompatibilitet og trykk

Det fysiske miljøet som filterpressen opererer i, dikterer kvaliteten på materialene som brukes, som spiller en sentral rolle i kostnadsstrukturen.

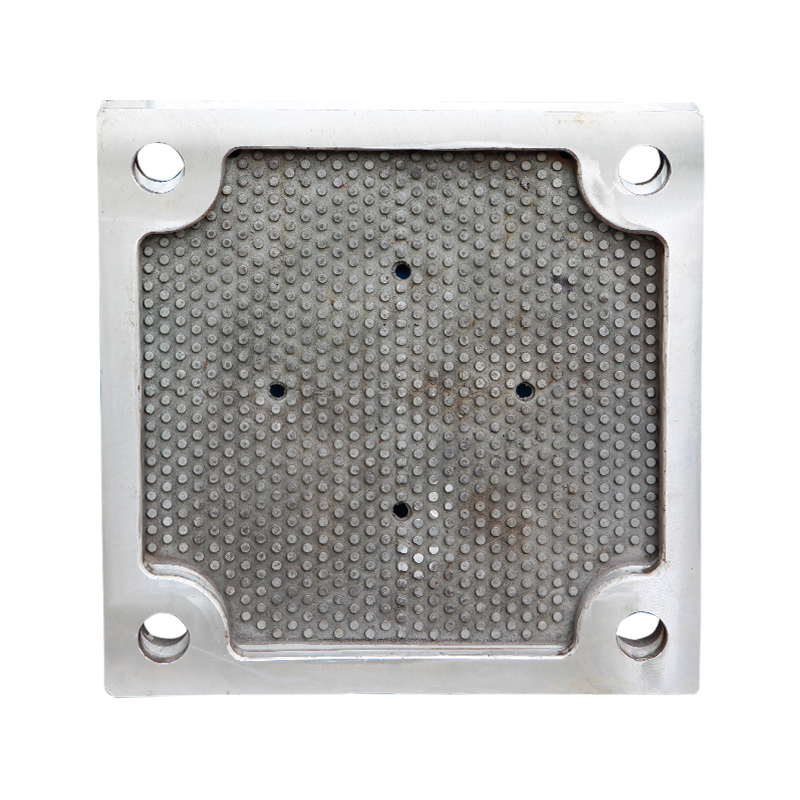

- Filterplatemateriale: De fleste standardplater er laget av forsterket polypropylen (PP). Men hvis prosessen din involverer høye temperaturer () eller ekstrem kjemisk surhet/alkalinitet, kan du kreve spesialisert PVDF eller til og med støpejern/rustfrie stålplater. Disse spesialiserte platene kan koste 3 til 5 ganger mer enn standard PP-plater.

- Membranklemmeteknologi: En membranfilterpresse er betydelig dyrere enn en standard kammerpresse. Den inkluderer fleksible, utvidbare membraner som gir mulighet for en "sekundær klem" av filterkaken. Dette øker kostnadene for et ekstra luft- eller høytrykksvannoppblåsingssystem, men gir betydelig tørrere kaker, noe som drastisk reduserer påfølgende slamavhending og transportavgifter.

- Korrosjonsbeskyttelsesgrad: I tøffe miljøer (som batterigjenvinning eller gruvedrift), kan det hende at hele rammen må kles i 304 eller 316 rustfritt stål. Denne beskyttelsen sikrer at maskinen ikke korroderer bort i en sur atmosfære, men den representerer et enormt sprang i materialkostnadene.

5. Hydraulikk- og pumpesystemer: Kraften bak pressen

En filterpresse er bare så effektiv som trykket den kan opprettholde. Konstruksjonen bak den hydrauliske kraftenheten (HPU) og matepumpen er en stor prisvariabel.

- Høytrykksegenskaper: Standardpresser opererer ved 6–8 bar. Høytrykksmodeller (15–20 bar) krever tykkere platekanter og massive hydrauliske sylindre. Å gå fra standard til høyt trykk innebærer et kvalitativt hopp i mekanisk styrke og komponentvekt, noe som fører til en økning i kostnadene.

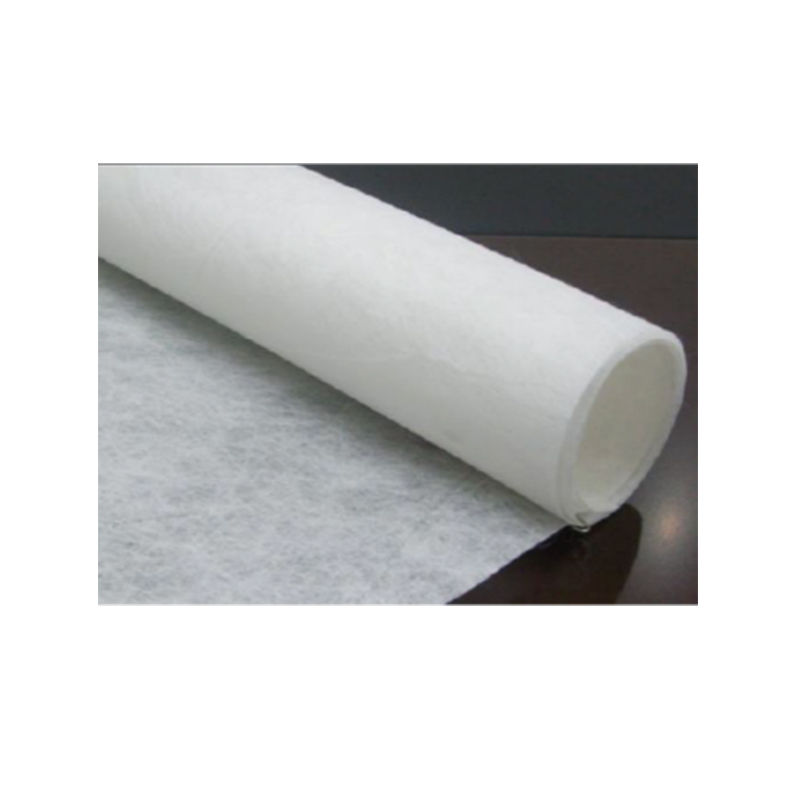

- Integrasjon av matepumpe: Mange leverandører oppgir bare selve maskinen, men et ekte "helautomatisk system" inkluderer vanligvis en koordinert matepumpe (som en pneumatisk membran, skrue eller spesialisert filterpressepumpe). Integrering av pumpelogikken i PLS-en sikrer at pressen ikke er overtrykk, beskytter filterdukene og forhindrer "sprøyting" eller feiljustering av rammen.

- Hydraulisk pålitelighet: Premium-systemer bruker høysyklus ventilblokker og kraftige tetninger. I et automatisk miljø der maskinen kan sykle 20 ganger om dagen, er kostnaden for høypålitelige hydrauliske komponenter i hovedsak en forsikring mot uplanlagt nedetid.

FAQ: Ofte stilte spørsmål

Q1: Er en helautomatisk filterpresse verdt den ekstra kostnaden fremfor en manuell?

A: Hvis lønnskostnadene dine er høye eller produksjonsvolumet er konsekvent og stort, ja. Avkastningen realiseres vanligvis raskt gjennom arbeidsbesparelser, økt kapasitet og "Dry Cake"-fordelen, som reduserer transport- og deponiavgifter.

Q2: Hvordan påvirker kaketørrhet de totale kostnadene?

A: Selv om en maskin som produserer en tørrere kake (som en membranpresse) koster mer i utgangspunktet, kan den spare tusenvis av dollar årlig i avfallshåndteringskostnader. I mange bransjer er «frakt av vann» til et deponi den største skjulte utgiften.

Q3: Kan jeg oppgradere en manuell filterpresse til å bli automatisk senere?

A: Selv om noen komponenter kan ettermonteres, er det sjelden kostnadseffektivt. Rammen til en automatisk presse er designet fra bunnen av for å imøtekomme skiftende spor og sensorer. Det er nesten alltid bedre å investere i automatiseringsnivået du trenger om tre år.

Referanser og videre lesning

- Water Environment Federation (WEF): Retningslinjer for automatiserte slamavvanningssystemer og kostnad-nytte-analyse.

- Chemical Engineering Journal: Studier om energieffektivitet i høytrykksmembranfiltrering vs. standard kammerpresser.

- ISO 9001:2015-standarder: Kvalitetsstyringssystemer ved produksjon av industrielle trykkbeholdere og filtreringsutstyr.