Hva er de vanlige problemene med filterpressplater og hvordan fikser jeg dem?

2025.12.29

2025.12.29

Bransjyheter

Bransjyheter

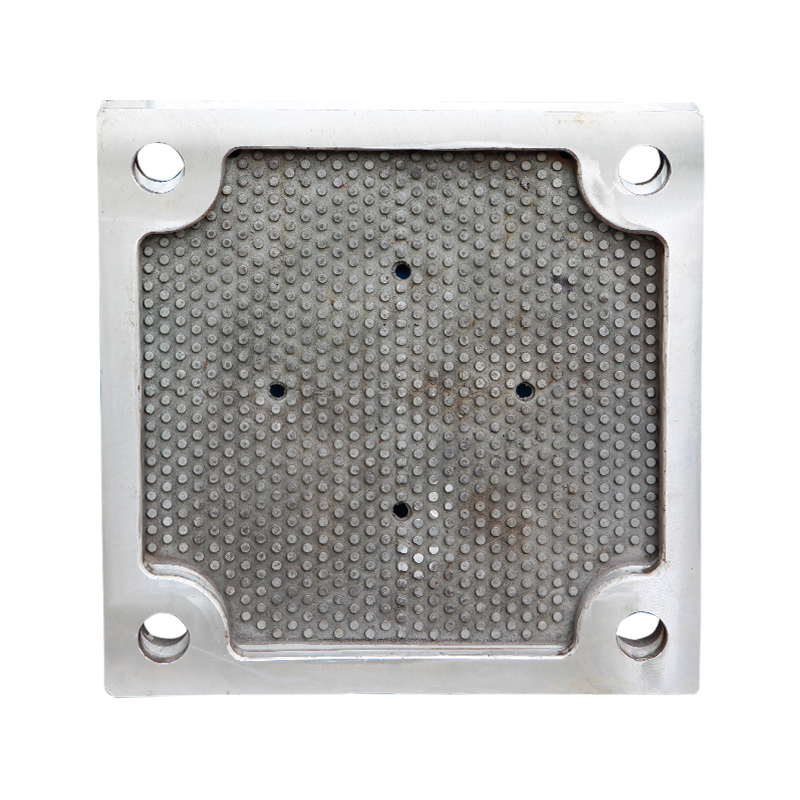

Filterpressplater er kritiske komponenter som brukes i ulike industrielle applikasjoner som avløpsvannbehandling, kjemisk prosessering og næringsmiddelindustri. De er ansvarlige for å skille faste partikler fra væsker ved å lage en trykkdrevet filtreringsprosess.

1. Platelekkasje

Problem: Lekkasje er et av de vanligste problemene med filterpressplater. Det skjer når tetningsmekanismen mellom platene svikter, slik at slurryen slipper ut. Dette fører til krysskontaminering, produkttap og ineffektiv filtrering.

Årsak: Hovedårsaken til lekkasje er utslitte pakninger eller tetninger, feil justering av platene eller feil tiltrekking av platestabelen.

Rett opp:

- Sjekk pakninger: Inspiser pakningene rundt hver plate for tegn på skade, sprekker eller slitasje. Hvis noen pakninger er kompromittert, skift dem ut umiddelbart.

- Riktig justering: Sørg for at filterpressplatene er riktig innrettet under installasjon og vedlikehold. Feiljustering kan forårsake ujevn forsegling.

- Stramming: Sørg for at platene er riktig strammet i henhold til produsentens anbefalinger. Over- eller understramming kan påvirke tetningstrykket.

2. Platetilstopping

Problem: Tilstopping oppstår når filterpressplatene blir blokkert med faste stoffer, noe som reduserer filtreringseffektiviteten og forårsaker forsinkelser i avvanningsprosessen.

Årsak: Tilstopping skyldes ofte tilstedeværelsen av fine partikler i slammet som bygger seg opp over tid. Dårlig slurryfôrfordeling eller for mye tørrstoff i materialet kan også bidra til tilstopping.

Rett opp:

- Regelmessig rengjøring: Rengjør filterpressplatene med jevne mellomrom med høytrykksvannstråler eller egnede rengjøringskjemikalier. Dette hjelper til med å fjerne akkumulerte faste stoffer og sikrer en jevn filtreringsprosess.

- Tilbakespyling: I visse applikasjoner anbefales tilbakespyling eller omvendt flytrensing for å hjelpe til med å fjerne innestengte partikler.

- Riktig fôrfordeling: Sørg for at slurryen er jevnt fordelt over platene for å unngå ujevn kakedannelse og tilstopping.

3. Ujevn kakeformasjon

Problem: Når filterkaker ikke dannes jevnt, fører det til ineffektiv filtrering, lavere gjennomstrømning og suboptimal separasjon av faste stoffer fra væsker.

Årsak: Ujevn kakedannelse kan være forårsaket av uregelmessig slurrymating, inkonsekvent trykk eller utslitte filterplater som ikke opprettholder jevn kontakt.

Rett opp:

- Optimalisert trykk: Sørg for at filtreringstrykket er innenfor det anbefalte området. For høyt eller for lavt trykk kan forårsake ujevn kakedannelse.

- Slurry Flow Control: Kontroller slurrymatehastigheten og sørg for at den er jevn over plateoverflaten for å sikre jevn fordeling.

- Se etter slitte plater: Inspiser filterplatene regelmessig for skade eller slitasje. Skift ut plater som ikke lenger fungerer som de skal.

| Problem | Årsak | Fix |

| Platelekkasje | Slitte pakninger, feiljustering | Skift pakninger, juster platene, trekk til |

| Platetilstopping | Fine faste stoffer, dårlig fordeling | Rengjør tallerkener, tilbakespyling, riktig slammating |

| Ujevn kakeformasjon | Uregelmessig slurrytilførsel, trykkinkonsekvens | Optimaliser trykket, se etter slitte plater |

4. Skade på platekanter

Problem: Filterpressplater kan lide skade, som sprekker eller flis langs kantene, noe som kan resultere i ineffektiv filtrering eller lekkasjer.

Årsak: Fysisk skade under håndtering, slipende partikler i slammet eller for høyt trykk kan føre til at kantene på platene sprekker eller blir skadet.

Rett opp:

- Inspiser platene regelmessig: Utfør visuelle inspeksjoner for å se etter sprekker eller fliser rundt kantene på platene.

- Håndter med forsiktighet: Lær personell til å håndtere platene forsiktig under installasjon eller vedlikehold for å forhindre utilsiktet skade.

- Skift ut skadede plater: Eventuelle plater som er sprukket eller flisete bør skiftes ut umiddelbart for å unngå ytterligere skade eller ytelsesproblemer.

5. Vridning eller bøying av plater

Problem: Vridning eller bøying av platene kan påvirke tettingen og justeringen av filterpressen, redusere effektiviteten og forårsake ujevn trykkfordeling.

Årsak: Dette skyldes ofte for høyt trykk, høye temperaturer eller feilaktig produksjon. Platene kan også deformeres over tid på grunn av langvarig eksponering for tøffe forhold.

Rett opp:

- Overvåk trykk: Sørg for at trykket som brukes i filtreringsprosessen er innenfor produsentens anbefalte grenser. Overtrykk kan deformere platene.

- Temperaturkontroll: Oppretthold konsistente driftstemperaturer. Ekstreme temperatursvingninger kan føre til at materialer utvider seg eller trekker seg ujevnt sammen, noe som fører til vridning.

- Bytt ut forvrengte plater: Hvis platene er skjev uten reparasjon, må de skiftes ut for å sikre at filterpressen fungerer effektivt.

6. Feil platejustering

Problem: Feiljustering mellom platene kan forårsake ufullstendig forsegling, noe som resulterer i lekkasje og redusert filtreringseffektivitet.

Årsak: Platefeil oppstår vanligvis under installasjon eller etter lengre tids bruk på grunn av slitasje på rammen eller selve platene.

Rett opp:

- Kontroller platejusteringen regelmessig: Før du bruker filterpressen, sjekk at alle platene er riktig justert. Feiljusterte plater vil forhindre at filterpressen fungerer som den skal.

- Riktig installasjon: Under installasjon eller vedlikehold, sørg for at platene er riktig justert og fri for rusk eller fremmedlegemer som kan forårsake feiljustering.

- Rammevedlikehold: Kontroller rammen til filterpressen for eventuell slitasje eller skade som kan forårsake feiljustering, og reparer den om nødvendig.

7. Korrosjon av filterpressplater

Problem: Over tid kan filterpressplater som er utsatt for sterke kjemikalier eller ekstreme forhold korrodere, noe som fører til redusert filtreringsytelse og mulig forurensning av filtratet.

Årsak: Korrosjon er forårsaket av eksponering for sure eller alkaliske materialer, eller rengjøringsmidler som er for sterke for materialene platene er laget av.

Rett opp:

- Korrosjonsbestandige materialer: Hvis prosessen din involverer korrosive materialer, bør du vurdere å bruke filterplater laget av korrosjonsbestandige materialer som polypropylen eller rustfritt stål.

- Riktig rengjøring: Bruk passende, milde rengjøringskjemikalier og unngå bruk av etsende midler som kan skade plateoverflaten.

- Regelmessig inspeksjon: Inspiser platene ofte for tegn på korrosjon, og skift ut eventuelle berørte plater før de kompromitterer filtreringsprosessen.

8. Festing eller problemer med plateseparasjon

Problem: Etter en filtreringssyklus kan filterpressplatene noen ganger feste seg sammen, noe som gjør det vanskelig å skille dem for rengjøring eller utskifting.

Årsak: Dette er ofte forårsaket av filterkakeoppbygging mellom platene, spesielt når slurrymaterialet stivner eller størkner mellom platene.

Rett opp:

- Ristemekanisme: Bruk en platerystemekanisme for å hjelpe til med å frigjøre platene etter hver syklus. Dette kan bidra til å redusere risikoen for at de henger sammen.

- Periodisk rengjøring: Rengjør platene mellom syklusene for å forhindre oppbygging av kaker.

- Smøring: Påfør egnet smøremiddel på platekantene for å lette adskillelsen.

9. Inkonsekvent filtratkvalitet

Problem: Hvis filtratet er uklart, inneholder suspenderte stoffer eller ikke oppfyller kvalitetsstandarder, indikerer det et problem med filterpressplatene eller filtreringsprosessen.

Årsak: Problemet kan oppstå fra skadede eller utslitte plater som lar ufiltrert materiale passere gjennom, feil trykkinnstillinger eller feilkalibrert mating.

Rett opp:

- Inspiser for skade: Undersøk filterplatene for slitasje, sprekker eller deformasjoner. Eventuelle plater som er kompromittert bør skiftes ut.

- Optimaliser trykk: Sørg for at trykkinnstillingene er korrekte og konsistente under filtreringsprosessen. For høyt eller for lavt trykk kan påvirke filtratkvaliteten.

- Fôrkalibrering: Sørg for at slurryfôret er riktig kalibrert, og juster strømningshastigheten om nødvendig.

10. Redusert filtreringseffektivitet

Problem: Over tid kan filtreringseffektiviteten til en filterpresse reduseres, noe som resulterer i lengre syklustider, lavere gjennomstrømning og redusert separasjonsytelse.

Årsak: Redusert effektivitet kan skyldes tilstoppede plater, skadede pakninger eller uriktige driftsforhold.

Rett opp:

- Regelmessig vedlikehold: Rengjør platene og pakningene regelmessig, og sjekk for eventuell slitasje eller skade.

- Optimaliser filtreringsparametre: Juster matehastighet, trykk og filtreringssyklustider for å sikre optimal ytelse.

- Skift ut slitte komponenter: Hvis platene eller pakningene er skadet eller slitt, skift dem ut umiddelbart for å gjenopprette filtreringseffektiviteten.