Optimalisering av filterpressytelse: Tips for maksimal effektivitet

2025.04.14

2025.04.14

Bransjyheter

Bransjyheter

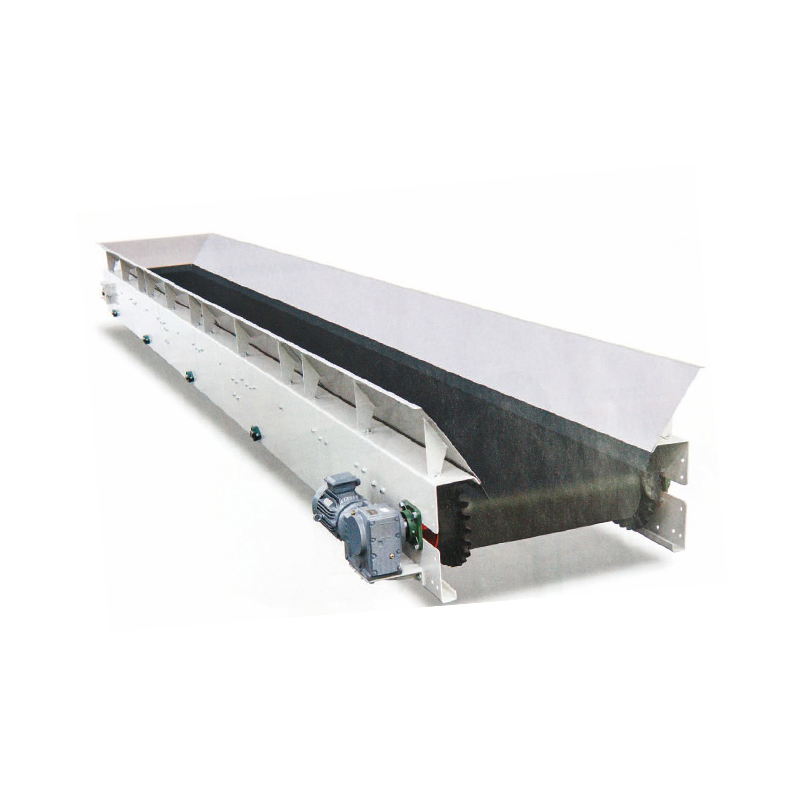

I bransjer som gruvedrift, kjemisk prosessering, mat og drikke, og avløpsbehandling, Filterpress forblir en hjørnestein i solid-væske-separasjonsteknologi. Evnen til å produsere en tørrfilterkake mens du gjenoppretter rent filtrat gjør det uunnværlig for effektiv drift. Dårlig optimaliserte filterpresser kan føre til overdreven energiforbruk, lengre syklustider, inkonsekvent kakedørke og for tidlig slitasje av komponenter. Disse ineffektivitetene oversettes til høyere driftskostnader og redusert produktivitet. For å motvirke disse utfordringene, må operatørene ta i bruk en helhetlig tilnærming som omfatter fôrforberedelse, utstyrsinnstillinger, tøyutvelgelse og proaktivt vedlikehold.

Filterklutens rolle i ytelsesoptimalisering

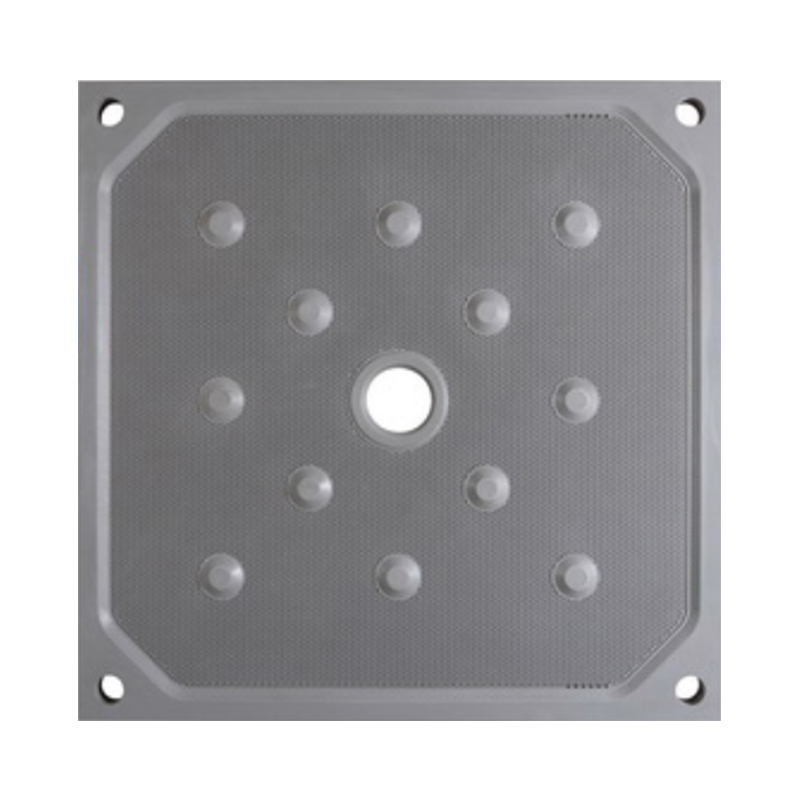

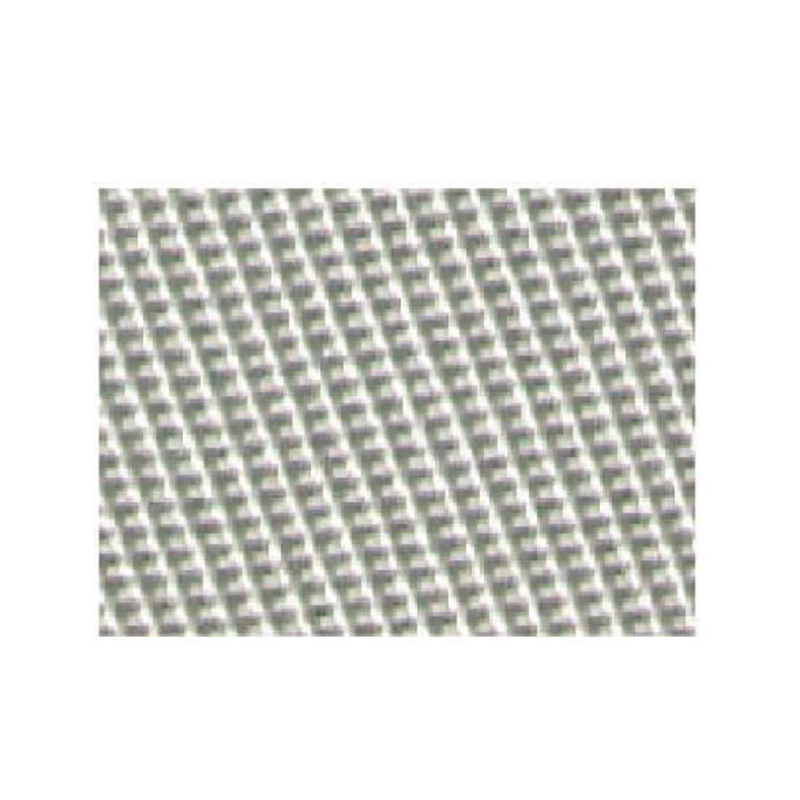

En av de mest kritiske komponentene som påvirker filterpresseffektiviteten er filterduken. Dets materiale, vevemønster og porestørrelse bestemmer ikke bare filtreringshastigheten, men også klarheten i filtratet og fuktighetsinnholdet i kaken. Å velge riktig klut innebærer å balansere kjemisk kompatibilitet, partikkelretensjon og holdbarhet. For eksempel er polypropylenkluter mye brukt på grunn av deres motstand mot syrer og alkalier, mens polyester kan være å foretrekke for applikasjoner med høy temperatur.

Over tid kan filterkluter bli blendet - med fine partikler som reduserer permeabiliteten. For å dempe dette er regelmessig rengjøring med vann med høyt trykk eller kjemisk vasker viktig. Operatører bør inspisere kluter for tårer eller overdreven slitasje, da skadede kluter fører til lekkasjer og ujevn filtrering. Noen avanserte systemer inneholder automatiske vaskesystemer for tøy mellom sykluser, og sikrer jevn ytelse uten manuell intervensjon.

Slurry Preparation: Grunnlaget for effektiv filtrering

Før oppslemming til og med kommer inn i filterpressen, må egenskapene kontrolleres nøye. Partikkelstørrelsesfordelingen, konsentrasjon av faste stoffer og kjemisk sammensetning spiller alle avgjørende roller for å bestemme filtreringseffektivitet.

Hvis faste stoffer i oppslemmingen er for fine, kan de danne et tett, ugjennomtrengelig lag på filterduken og bremse filtrering. I slike tilfeller kan forhåndsbehandlingsmetoder som flokkulering eller koagulering agglomerere fine partikler i større klynger, forbedre avvanning. Motsatt, hvis oppslemmingen er for fortynnet, vil filterpressen kreve flere sykluser for å behandle det samme volumet, øke energien og tidskostnadene. Optimalisering av fôrpolitisk konsentrasjon sikrer at pressen fungerer med sin utformede kapasitet uten unødvendige forsinkelser.

Temperatur og pH påvirker også filtrering. Forhøyede temperaturer kan redusere flytende viskositet og fremskynde filtrering, men kan også forringe visse filterdukmaterialer. Tilsvarende krever svært sure eller alkaliske oppslemminger kjemisk resistente kluter for å forhindre rask forverring.

Optimalisering

Filtreringssyklusen består av fylling, pressing og kakeutladningsfaser, som hver krever presis kontroll. Å trykke på systemet kan skade filterplatene eller klutene, mens utilstrekkelig trykk fører til våte, dårlig avvannede kaker. Moderne filterpresser bruker ofte programmerbare logikkontrollere (PLS) for å automatisere trykktamping, noe som sikrer optimal komprimering uten å overbelaste systemet.

I løpet av fyllingsstadiet er ensartet fordeling av oppslemming over alle kamre avgjørende. Ujevn fôring kan føre til at noen plater danner tykkere kaker enn andre, noe som reduserer den generelle effektiviteten. Når kamrene er fulle, begynner den presserende fasen, der hydraulisk eller pneumatisk trykk presser ut ekstra væske. Membranfilterpresser tar dette et skritt videre ved å bruke oppblåsbare membraner for å bruke sekundær komprimering, og gir betydelig tørrere kaker sammenlignet med tradisjonelle innfelte platedesign.

Det siste trinnet - Kake utslipp - må utføres rent for å forhindre at gjenværende materiale tetter systemet. I automatiserte filterpresser bidrar plateskiftere og vibrasjonsassisterte utladningsmekanismer med å sikre fullstendig kakefrigjøring, og minimerer manuelle rengjøringskrav.

Vedlikehold: Forhindrer driftsstans og forlengelse av utstyrets levetid

Som ethvert industrielt maskiner, krever filterpresser regelmessig vedlikehold for å operere med topp effektivitet. Hydrauliske systemer bør kontrolleres for lekkasjer og riktig oljenivå, da svingninger i trykk kan føre til inkonsekvent filtrering. Selve filterplatene må inspiseres for sprekker eller skjevhet, noe som kan kompromittere tetningsintegriteten.

Vanlige driftsproblemer inkluderer langsomme filtreringshastigheter, våte kaker og ujevn kakedannelse. Sakte filtrering indikerer ofte tilstoppede kluter eller feil tilberedt oppslemming, mens våte kaker antyder utilstrekkelig pressetid eller trykk. Ujevne kaker kan peke på feiljusterte plater eller ujevn slamfordeling. Å løse disse problemene forhindrer raskt langsiktig skade og opprettholder gjennomstrømningen.

Fremtiden: Automatisering og avanserte filterpresseknologier

Når næringer presser på for større effektivitet og lavere driftskostnader, blir automatisering en standardfunksjon i moderne filterpresser. Automatiserte plateskiftere, tøyvaskesystemer og overvåkningssensorer i sanntid reduserer arbeidskravene mens de forbedrer konsistensen. Noen avanserte systemer inkluderer til og med AI-drevne justeringer, optimaliserer syklusparametere basert på sanntids slurryforhold.

En annen innovasjon er økningen av energieffektive design, for eksempel pumper med variabel frekvensstasjon (VFD) som justerer strømningshastigheter dynamisk, og reduserer strømforbruket. Membranfilterpresser, med deres evne til å oppnå ultra-tørre kaker, får også trekkraft i applikasjoner der avhendingskostnader er et stort bekymring.