Hvordan forbedre driftseffektiviteten og energisparing av filterpress

2025.07.14

2025.07.14

Bransjyheter

Bransjyheter

1. Optimaliser fôringsmetoden

Fôrtrykkskontroll:

Filtretrykket til filterpressen påvirker direkte filtreringshastigheten og filterkakekvaliteten. Hvis fôrtrykket er for høyt, vil det forårsake overdreven ekspansjon av filterkluten, øke slitasje på filterkluten og kan forårsake skade på filterplaten; Hvis fôrtrykket er for lavt, vil strømmen av den filtrerte væsken være begrenset, noe som resulterer i langsom filtreringshastighet og dårlig filtreringseffekt. Det optimale fôrtrykket skal justeres i henhold til materialets egenskaper. For eksempel, når prosesseringsmaterialer med høy viskositet eller høyt fast innhold, kan fôrtrykket økes på riktig måte, mens for væsker med lavt fast innhold og lav viskositet, kan matetrykket reduseres. Moderne filterpresser er vanligvis utstyrt med et automatisert trykkkontrollsystem for å justere matetrykket i henhold til sanntidsdata for å unngå feiloperasjon forårsaket av manuell intervensjon.

Ensartet fordeling av fôr:

Irrasjonelt utforming av fôrsystemet fører til ujevn fordeling av væske, noe som vil forårsake delvis overbelastning av filterplaten, underutnyttelse av noen filterplater og til og med lokal blokkering, noe som reduserer driftseffektiviteten til utstyret. Ved å optimalisere utformingen av fôrrørledningen, eller introdusere enheter som flytende distributører og fôrfordelingsplater, må du sørge for at væsken kan fordeles jevnt til hvert filterkammer for å unngå sløsing med ressurser forårsaket av overdreven lokalt trykk. Dette forbedrer ikke bare filtreringshastigheten, men reduserer også slitasje av filterduken og forlenger utstyrets levetid.

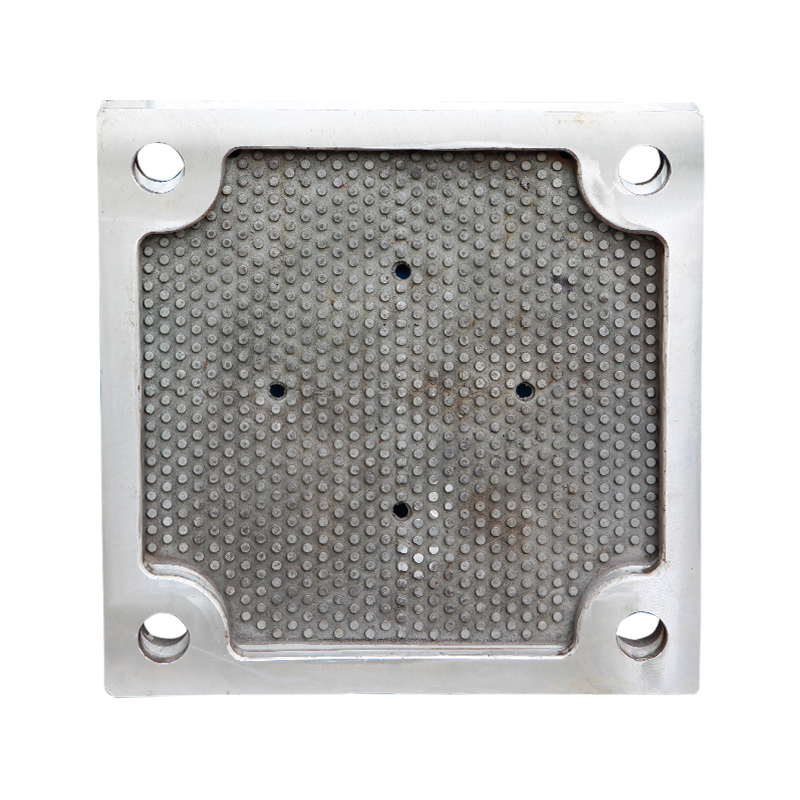

2. Velg riktig filterklut og filtermateriale

Filterklututvalg:

Filterklut er en nøkkelfaktor som påvirker filtreringseffektivitet og filterkakekvalitet. Materialet, porestørrelse, vevingsmetode osv. På filterduken vil ha en betydelig innvirkning på filtreringseffekten. Vanlige brukte filterklutmaterialer inkluderer polyester (PET), polypropylen (PP), nylon (PA), etc. Ulike materialer er egnet for forskjellige filtermedier. For eksempel er polyesterfilterklut egnet for de fleste kjemiske medier, mens polypropylen er mer egnet for håndtering av sure og alkaliske stoffer. Porestørrelsen på filterkluten skal velges i henhold til størrelsen på flytende partikler. Vanligvis bruker materialer med større partikkelstørrelser filterkluter med større porer, og fine partikkelvæsker må bruke filterkluter med små porer. I tillegg har vevingsmetoden til filterduken (for eksempel vanlig veving, twill osv.) Også stor innvirkning på filtreringshastigheten og holdbarheten til filterkluten. Å velge en passende vevingsmetode kan forbedre filtreringseffektiviteten.

Rensing og vedlikehold av filterduk:

Filterkluten vil bli blokkert av faste partikler og urenheter under filtreringsprosessen. Regelmessig rengjøring av filterduken hjelper deg med å opprettholde filtreringseffektiviteten. Det er mange rengjøringsmetoder, for eksempel tilbakevasking, ultralydrensing, kjemisk rengjøring, etc. Bakvasking er en vanlig brukt rengjøringsmetode. Ved å skylle filterkluten med omvendt strømningsvæske, kan noe faststoff på overflaten av filterduken fjernes. Hvis tilbakevendingseffekten ikke er åpenbar, kan ultralydrensing eller kjemisk rengjøring vurderes for å rense mer gjenstridig skitt. I tillegg sjekker regelmessig slitasje og aldring av filterduken. Når filterduken er skadet eller blokkert i et stort område, bør den erstattes i tide for å sikre filtreringseffekten.

3. Optimaliser filtreringssyklusen

Juster filtreringssyklusen:

Lengden på filtreringssyklusen påvirker direkte effektiviteten av hele filtreringsprosessen. Hvis filtreringssyklusen er for lang, vil filterkaken bli for tykk, øke belastningen på filterpressen og kan føre til at filtratstrømningshastigheten bremser; Hvis syklusen er for kort, kan den føre til ufullstendig filtrering av filtratet, og ufiltrert faststoff vil forbli i væsken, noe som påvirker produktkvaliteten. I henhold til de faktiske væskeegenskapene og prosesseringsvolumet, kan optimalisering av tiden for hver filtreringssyklus ikke bare forbedre filtreringseffektiviteten, men også unngå unødvendig energiforbruk. Vanligvis krever optimalisering av filtreringssyklusen eksperimenter og opplever akkumulering for å finne den beste filtreringstid og intervall.

Kontroller tykkelsen på filterkaken: Tykkelsen på filterkaken påvirker direkte filtreringseffektiviteten og den påfølgende pressprosessen. En for tynn filterkake kan ikke være i stand til å filtrere alle urenheter fullstendig i væsken, noe som resulterer i gjenværende faste partikler i væsken; Mens en for tykk filterkake vil øke trykkforskjellen som kreves i filtreringsprosessen, noe som resulterer i for høyt energiavfall. Derfor er det nødvendig å kontrollere tykkelsen på filterkaken i henhold til egenskapene til det filtrerte materialet og produksjonskravene. Rimelig filterkaketykkelse kan ikke bare øke filtreringshastigheten, men også redusere energiforbruket for utstyr og redusere filterklær.

4. Øk arbeidstrykket til Filterpress

Øk arbeidstrykket: Å øke arbeidstrykket til filterpressen kan bidra til å øke filtreringshastigheten, spesielt når du håndterer materialer med høyt fast innhold eller høy viskositet. Ved å øke trykket kan komprimeringen av filterkaken forbedres effektivt, slik at mer væske kan slippes ut, og dermed fremskynde filtreringsprosessen. Når du øker arbeidstrykket, må det kontrolleres nøye, fordi overdreven trykk kan føre til at filterkluten går i stykker eller utstyret blir skadet, så det er nødvendig å sette en passende trykkgrense for å sikre sikker drift av utstyret.

Optimaliser trykkkontrollsystemet: Et effektivt trykkkontrollsystem kan overvåke og justere systemtrykket i sanntid for å sikre at det alltid forblir innenfor det optimale arbeidsområdet. Når egenskapene til fôrvæskeendringen eller filtreringsprosessen endres, kan det automatiserte trykkreguleringssystemet fleksibelt justere trykket i henhold til sanntidsdata for å unngå unødvendig energiavfall på grunn av for høyt trykk, og for å unngå lav filtreringseffektivitet på grunn av for lavt trykk.

5. Styrke automatisert kontroll

Automatisert overvåkingssystem:

Innføringen av et automatisert kontrollsystem kan overvåke endringene i forskjellige parametere under filtreringsprosessen i sanntid, for eksempel fôrvolum, fôrtrykk, filtratstrøm, kaketykkelse, filterpressarbeidstrykk, etc. Etter at disse dataene er analysert med intelligente algoritmer, kan systemparametrene automatisk justeres for å sikre at filterpressen opererer i den beste tilstanden. For eksempel, når fôrvolumet øker, kan systemet automatisk justere matetrykket for å holde filtreringshastigheten uendret. Det automatiserte kontrollsystemet kan også utføre feildiagnose og alarm, oppdage utstyrsproblemer i tid og håndtere dem og unngå langsiktig ineffektiv drift.

Intelligent justering av filtreringsprosessen:

I noen avanserte filterpressesystemer, i tillegg til grunnleggende automatisert overvåking, kan det intelligente kontrollsystemet også kombinere historiske data for prediksjon og automatisk optimalisere filtreringsprosessen. Gjennom maskinlæringsalgoritmer kan systemet gradvis lære den beste driftsmodus under forskjellige materialer og arbeidsforhold, og dermed gradvis forbedre effektiviteten og redusere energiforbruket under langvarig drift.

6. Optimaliser drenering og eksosanlegg

Dreneringssystemdesign:

Utformingen av dreneringssystemet er avgjørende for å forbedre filtreringseffektiviteten. Dreneringssystemet skal prøve å unngå overdreven strømningsmotstand for væsken, overdreven rørbøyning, løse ledd, etc., fordi disse faktorene vil øke strømningsmotstanden til væsken, øke belastningen på pumpen og øke energiforbruket. Design en rimelig dreneringsrørledning for å sikre at væsken kan slippes ut jevn, reduser energiforbruket til pumpen og forbedre den generelle effektiviteten til systemet.

Optimaliser eksosanlegget:

Rollen til eksosanlegget er spesielt viktig under driftsforhold med høyt trykk. Under filterpressprosessen kan gass akkumuleres i filterplaten. Hvis eksosanlegget ikke er riktig designet, vil gassretensjon øke trykkforskjellen, påvirke komprimeringskvaliteten på filterkaken og dermed redusere filtreringseffektiviteten. Derfor er det avgjørende for å forbedre utstyrets effektivitet.

7. Konfigurer arbeidstemperaturen til filterpressen rimelig

Effekten av temperatur på filtreringseffektivitet:

Væskens temperatur har en betydelig effekt på filtreringseffekten. Generelt sett kan en moderat økning i temperaturen redusere væskens viskositet, og dermed øke filtreringshastigheten. Spesielt når du arbeider med materialer med høy viskositet, kan oppvarming av væsken litt gjøre den mer væske, noe som bidrar til å redusere trykktapet under filtreringsprosessen. Imidlertid, hvis temperaturen stiger for fort eller for høy, kan den skade filterkluten og andre utstyrsdeler. Temperaturkontrollen skal rimelig justeres i henhold til væskens egenskaper.

Effekten av overdreven temperatur:

Selv om høy temperatur hjelper til med å forbedre filtreringseffektiviteten, kan overdreven temperatur forårsake aldring og slitasje av filterduken, og kan til og med skade forseglingen på utstyret. For å unngå skade på utstyret forårsaket av overdreven temperatur, må temperaturgrensen settes og et avansert temperaturkontrollsystem må brukes for presis justering.