Hvordan justere designparametrene til filterpress i henhold til materielle egenskaper

2025.09.29

2025.09.29

Bransjyheter

Bransjyheter

- Partikkelstørrelse

Effekt: Partikkelstørrelse bestemmer direkte valg av filterduk og filterplater. Det er mer sannsynlig at store partikler tetter filterduken enn fine partikler, noe som påvirker filtreringshastigheten og potensielt forårsaker avbrudd. Partikler som er for små kan øke faststoffinnholdet i filterkaken, redusere filtratstrømningshastigheten og gjøre effektiv separasjon vanskelig.

Justeringsforslag:

For store partikler, velg filterduk og filterplater med større porestørrelser for å unngå tilstopping.

For fine partikler, bruk filterduk med mindre porestørrelser for å forbedre filtreringsnøyaktigheten og redusere faste stoffer i filtratet.

Når du designer, må du forsikre deg om at filterduken har sterke anti-klogging-evner. Dette kan omfatte bruk av flere lag med filterduk eller valg av overflatebehandling som er egnet for fine partikler.

- Materialviskositet

Effekt: Høyere materialviskositet reduserer væskens flytende, noe som resulterer i langsommere filtreringshastigheter og økt tilstopping under filtrering. Svært tyktflytende materialer øker også filtreringstrykket, noe som forårsaker skade på filterkluten eller overdreven belastning på filterplatene.

Justeringsforslag:

For materialer med høy viskositet anbefales det å øke filtreringstrykket for å skyve materialet gjennom filterduken. Velg filterkluter eller filterplater som er spesielt designet for å filtrere væsker med høy viskositet. Øk for eksempel filterklutens strømningskapasitet og permeabilitet for å redusere filtreringsmotstanden.

Bruk et varmesystem for å redusere materialviskositet, for eksempel oppvarming av materialet før filtrering, spesielt for vannbaserte materialer.

For ekstremt høy-viskositetsmaterialer kan hjelpeutstyr som vibrerende skjerm eller et spraysystem være nødvendig for å redusere materialoppbygging på filterduken.

- Faststoffinnhold

Påvirkning: Det faste stoffinnholdet i materialet bestemmer tykkelsen på filterkaken og filtreringseffektiviteten. Et innhold med høyt faststoff betyr at mer faste stoffer må skilles, og vanligvis krever lengre filtreringstid eller høyere trykk for å oppnå bedre filtreringsresultater.

Justeringsanbefalinger:

For høyfaststoffmaterialer velger du en større filterpress for å sikre tilstrekkelig plass til filterkaken.

Øk antall filterpresser eller designe flere filterplatelag for å øke prosesseringskapasiteten.

I faktisk drift kan du optimalisere kjøretid for å øke filtreringseffektiviteten per syklus og redusere syklustiden. For materialer med ekstremt høyt faststoffinnhold kan forbehandling være nødvendig for å redusere faststoffbelastningen, for eksempel gjennom sentrifugering eller sedimentasjonstanker.

- Kjemisk sammensetning

Påvirkning: Ulike kjemiske sammensetninger kan forårsake korrosjon og skade på filterkluter eller filterplater under filtrering, eller påvirke egenskapene til filterkaken og filtratet. For eksempel kan sure eller alkaliske materialer korrodere metallkomponenter, forårsake feil i utstyret eller forkorte utstyrets levetid.

Justeringsforslag:

For etsende materialer kan korrosjonsresistente filterkluter og filterplater brukes, for eksempel rustfritt stål, polypropylen (PP) eller fluoroplast.

For brennbare, eksplosive eller giftige materialer, bør designen vurdere sikkerhetshensyn for forsegling og gassutslipp for å unngå skade på miljøet og operatørene.

Hvis de kjemiske egenskapene til materialet påvirker utstyret betydelig, kan belagte eller spesialbehandlede filterkluter velges for å sikre kjemisk motstand.

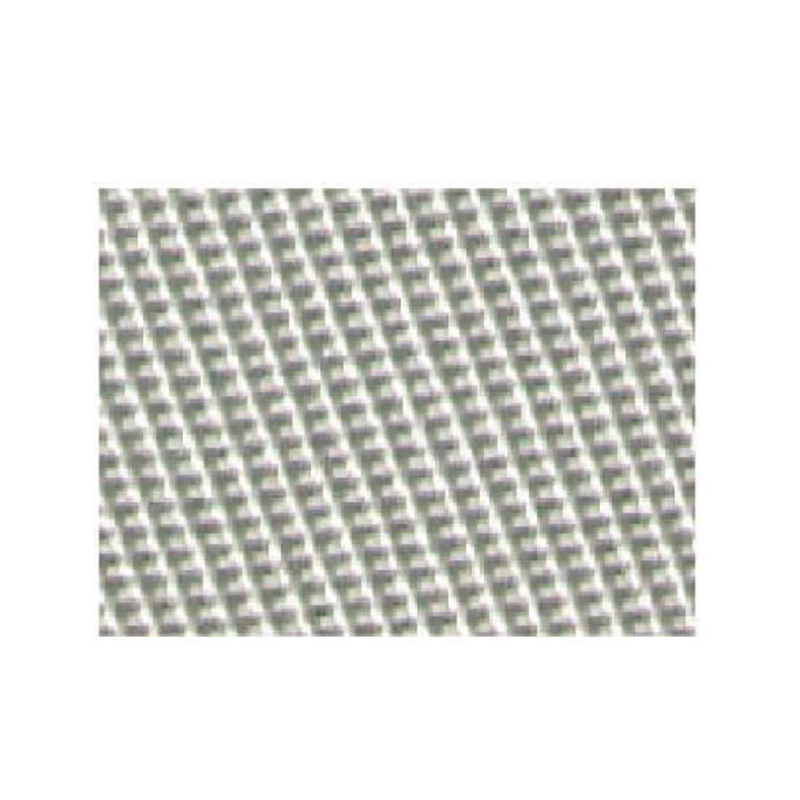

- Valg av filter medier

Påvirkning: Materialets partikkelfordeling, kjemiske egenskaper og partikkelstørrelse bestemmer den nødvendige filtermedietypen. En filterduk som er for grov, kan ikke effektivt fange fine partikler, mens en filterduk som er for fin, kan tette og påvirke filtreringseffektiviteten. Justeringsforslag:

For materialer med større partikler, bruk filterduk med større porer for å forhindre overdreven partikkelakkumulering på filterklutoverflaten.

For materialer med fine partikler, velg filterduk med mindre porer for å forhindre at fine partikler kommer inn i filtratet.

Basert på de kjemiske egenskapene til materialet, velger du filterklut med god kjemisk stabilitet og slitestyrke, for eksempel polyester, polypropylen eller nylon.

For materialer med spesielt fine partikler, bruk flere lag filterduk eller filterkluter laget av forskjellige materialer for å forbedre filtreringseffektiviteten.

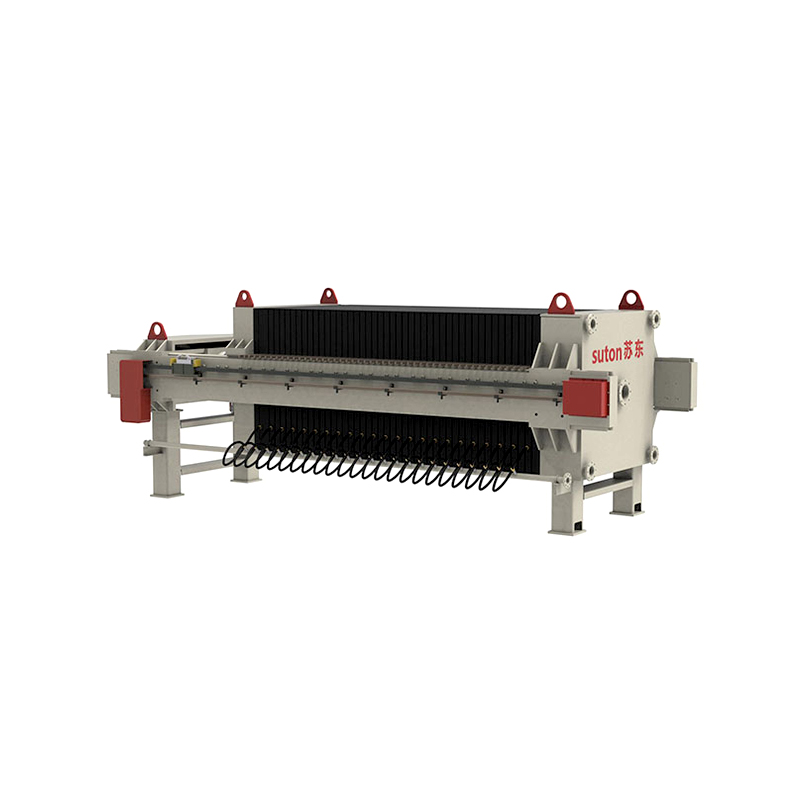

- Filtrer pressetrykk

Innflytelse: Filterpress Trykket påvirker tørrheten til filterkaken og filtreringshastigheten direkte. Passende trykk kan forbedre filtreringseffektiviteten, men overdreven trykk kan skade filterkluten eller deformere filterplatene, og dermed forkorte utstyrets levetid.

Justeringsforslag:

Høyt trykk kan brukes til vanskelige materialer, spesielt de med høy viskositet eller innhold av høyt faststoff, for å effektivt forbedre filtreringseffektiviteten.

For materialer som kan skade filterkluten under filtrering, unngå overdreven trykk og velg et moderat trykk for å sikre sikker drift av utstyret.

Når du behandler materialer med forskjellige egenskaper, kan driftstrykket til filterpressen justeres i henhold til den spesifikke filtreringsytelsen.

- Temperatureffekter

Effekt: Viskositeten, faststoffinnholdet og strømbarheten til materialer kan variere betydelig ved forskjellige temperaturer. For eksempel reduseres noen materialer i viskositet ved høyere temperaturer, noe som forbedrer filtreringsytelsen. Motsatt kan noen materialer krystallisere eller reagere ved høye temperaturer, noe som resulterer i redusert filtreringseffektivitet.

Justeringsforslag:

For materialer med høy viskositet ved lave temperaturer, kan en varmeovn brukes til å øke materialtemperaturen, og dermed redusere viskositeten og forbedre filtreringseffektiviteten.

For materialer som kan gjennomgå kjemiske reaksjoner ved høye temperaturer, bør høye temperaturresistente materialer, for eksempel filterduk med høy temperatur, velges for å beskytte utstyret mot skade.

Under drift, vær oppmerksom på effekten av temperatur på materialegenskaper og juster utstyrets temperaturkontrollsystem etter behov.

- Filter kake dehydrering

Effekt: Dehydreringsegenskapene til filterkaken bestemmer direkte effektiviteten til filtreringsprosessen. Hvis filterkaken ikke kan dehydreres effektivt, kan det føre til høyt fuktighetsinnhold, noe som gjør påfølgende prosessering vanskeligere og til og med påvirker kvaliteten på filtratet.

Justeringsforslag:

For materialer som er vanskelige å dehydrere, kan tørrheten til filterkaken forbedres ved å øke filtreringstiden eller trykket. Velg filterklutmaterialer med høy avvanningskapasitet eller optimaliser filterdukstrukturen for å forbedre filtreringseffektiviteten.

Optimaliser filterpressesyklusen for å maksimere avvanning av hvert filterkakelag og redusere gjenværende fuktighet.

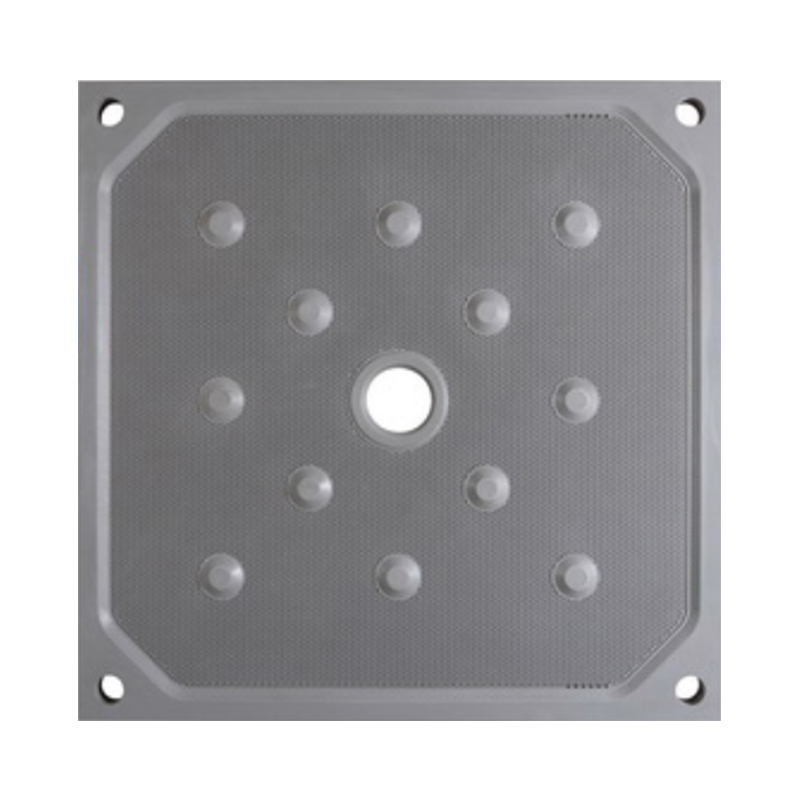

- Filterplate Gap Design

Effekt: Filterplategapet bestemmer filterkaketykkelsen og filtreringseffektiviteten. For lite gap kan begrense væskestrømmen, noe som resulterer i redusert filtreringseffektivitet; For stort gap kan føre til overdreven filterkaketykkelse, noe som påvirker påfølgende avvannings- og separasjonsprosesser.

Justeringsforslag:

For materialer med større partikler, øker filterplategapet for å forhindre tilstopping.

For tyktflytende materialer, bør du vurdere å redusere filterplategapet og øke filterpressetrykket for å fremme bedre solid-væske-separasjon.

Når du designer filterplategapet, balanserer du materialegenskapene for å sikre flytbarhet og filtreringseffektivitet.

- Filtratbehandling

Effekt: Filtratet kan inneholde farlige stoffer eller kjemiske komponenter som krever ytterligere behandling. Filtrater fra forskjellige materialer kan kreve spesialiserte behandlingsmetoder, for eksempel nedbør, kjemisk reaksjon eller utvinning. Justeringsforslag:

Avhengig av filtratets art, kan et spesialisert utvinningssystem, for eksempel en kjemisk reaksjonstank, konsentrasjonsenhet eller sedimentasjonstank, være nødvendig for å behandle oppløst materie i filtratet.

Under designprosessen bør det tas hensyn til å støtte filtratbehandlingsanlegg for å sikre miljøsikkerhet.